1.打ち合わせ

見積もり依頼

必ずしも訪問打ち合わせは必要ではなく、最近は、電話やEメール、FAXを用いた打ち合わせが主です。遠方であっても、ご希望の製品を納品することは可能です。

見積もり依頼のページから、希望される仕様をお伝えいただければ、担当から折り返し不明箇所の確認をいたします。その後、イメージ図(手書きメモで構いません)があれば、メール添付で送ってください。

2.設計

納入仕様書

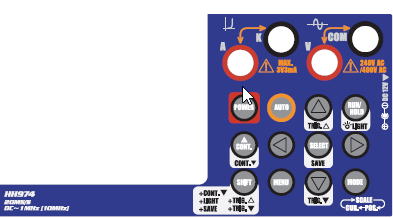

打ち合わせをもとに、完成品のイメージを図面化します。

製品サイズ、スイッチ回路やテールの引出位置、長さなど確認願います。筐体、プリント基板と組み合わせた確認が必要です。別々に設計を進めると、電気的につながらないといった不具合が発生することがあります。

コネクターは上面、下面の接触があります。どちらの面が接触するのか、プリント基板のコネクター位置と電気的に接続できるのか確実に確認をお願いします。長すぎても短くても接続がよく出来ません。通常は、表面シート側がコンタクト(接触面)になります。

また、製品サイズやテールの出し位置穴も筐体(ケース)加工で重要になります。

先に基板パターンを設計して、メンブレンスイッチを後から合わせることになると、パターンの引き回しが難しくなったり、ジャンパー印刷が必要になったりすることもありますので、無駄な費用が発生しないように組み合わせることになります。プリント基板は、両面パターンでスルーホールで回路を自由に入れ替えれることができますので、メンブレンスイッチは簡単にし、基板側で合わせられる引き回し設計をお願いします。

両面スルーホールであればパターン引き回しはある程度融通ができますが、メンブレンスイッチは、片面印刷になります。パターンが交差する場合は絶縁しジャンパーで飛び越えることになり、印刷版や作業工数など余計な費用が掛かってしまいます。

承認

納入仕様書で承認が得られれば、スクリーン製版や抜型の設計に入ります。

パターン引き回しとコネクターについて

コネクターが選定済みでしたらメーカと型番を連絡ください。1番が右なのか左なのか、上部、下部のコンタクト面の確認と、一致しているか確認が必要です。プリント基板へコネクターが取り付けられた状態で、メンブレンスイッチのテールがコネクターに無理なく挿入できるか回路が一致しているか確認が必要です。

版下とは、製版をつくるための原稿で、フィルム出力するためのもので、写真のネガフィルムのようなものです。

意匠配色イメージから、色の順番、色の重なりを考慮しながら作ります。

将来、刷版が破けたり劣化で再版が必要になると、版下フィルムから新しい版を作ることになります。

※指定された文字フォントを持ち合わせていない場合は、類似フォントを使用させていただきます。

3.印刷

表面デザイン、文字、配色イメージを確認する。

少量で確認する試作は、スクリーン印刷では割高感が出てしまいますので、スクリーン印刷ではなく調色・刷版などのイニシャル不要な、UVインクジェットプリンタでイメージを確認することも可能です。

Adobe Illustrator 形式のアウトラインファイルをいただければ、直接出力が可能です。

スモーク色やLED拡散、表UVの出力はできません。裏に白のオサエはしますが隠ぺいが弱いため色の透けがあります。また、インクの伸びがないためエンボス外径で切れてしまいます。

パターンは、導電性インクでプリンター出力ができないので、スクリーン印刷で対応することになります。

調色

表面シートでは、DICカラーガイドなどで指定されたインク色を作ります。

カラーガイド (DIC COLOR) – Google Play の Android アプリ ディスプレイは RGB、プリンタはトナーやバブルジェットインキ、印刷は配合インキ。その上用紙や印刷方法も変わってくると、DIC カラーの再現はなかなか簡単ではないようです。色合い見た目も変わってしまいますが、2500を超える様々な色を伝達、共有できるカラーコミュニケーションツールとしてご活用ください!とのことです

PET材の裁断およびアニール処理

印刷ワークに合わせて、ロール材を裁断し、平板状にします。

アニール処理 150℃-3時間炉の中に入れ自然に冷ますことで残留歪を取り除き寸法安定性を向上させます。

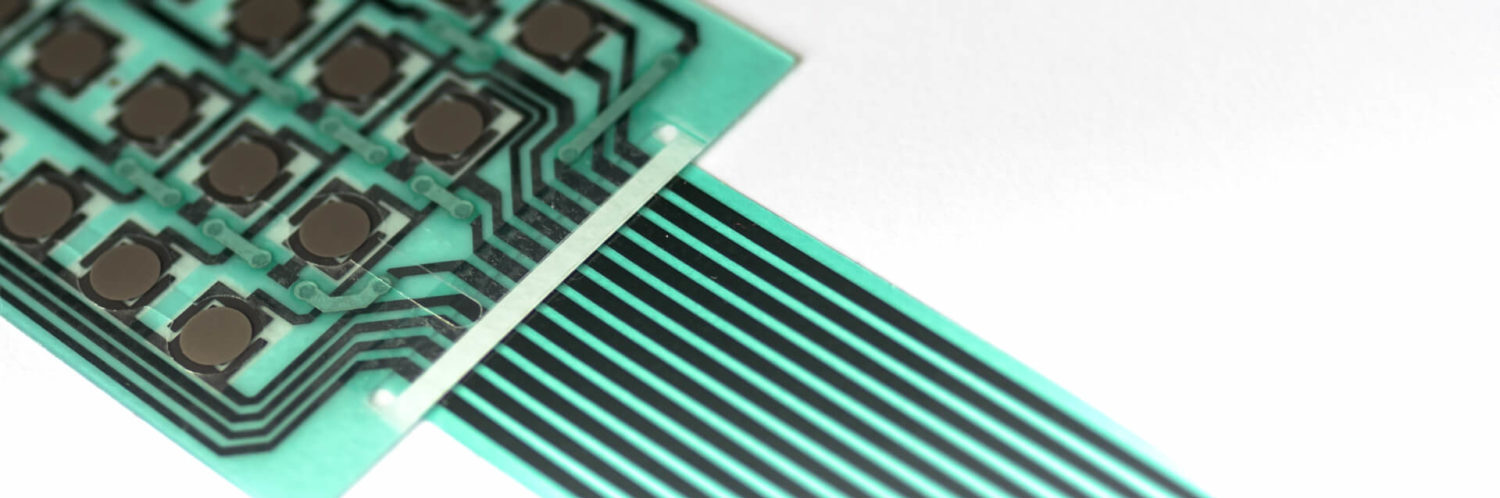

パターン印刷

銀パターンを印刷し、カーボン、レジストの順で印刷を重ねていきます。各印刷後にインクにあった乾燥または、UV照射を行います。インクの溶剤を飛ばし硬化させます。乾燥が甘いと剥がれてしまったり、抵抗値が高くなります。

プレスガイド穴開け

表面シートやパターンシートは印刷されていますので位置を合わせて外形型抜きをする必要があります。印刷シートに抜型のガイド位置に合わせて穴をあけます。

4.材料抜き(ビク型、トムソン型)

小ロットでは、抜型をつくらずに、レーザを用いて材料取りをすることもあります。製品イメージを得るためのモック的なものです。これとは逆に抜き精度が必要な場合は、生涯ロット数を考慮して、本金型で製作することがあります。

粘着材

裏面粘着材、スペーサー材など貼り合わせ材料を型抜きします。

表面シート、パターンシート

抜きずれが発生しないようにガイドピンで合わせて型抜きします。

仕上げ外形、仮想外形

材料の抜き形状、貼り合わせでには、初めから仕上げ外形で抜き貼り合わせていくものと、幾分余裕を持たせて(仮想外形)で貼り合わせしていき、最後に仕上げ形状で余分な個所を切り落とす方法があります。

5.貼り合わせ、組立

基本的に下側(裏面粘着材)部材から上側部材を貼りつけていきます。

テール部に補強板と保護フィルムが貼り付け、パターンシートが外形抜きがされ、下部パターンシートと裏面粘着材を貼りつけます。

裏面粘着材、下部接点シート、スペーサ材、上部接点シート、表面粘着材の順番で貼りつけ、スイッチ部が完成します。最後にスイッチ部と表面シートを貼りつけます。

表面シート寸法とスイッチ寸法は、スイッチ部が縦・横各1mm小さくなるようにしています。これは、スイッチの貼り合わせのズレや筐体(ケース)の加工公差で多少のズレがあったとしても、SWが収まるようにするためです。

湾曲させての貼り合わせ

メンブレンスイッチは平面に貼り付けて使用することが基本なのですが、最近は筐体のR状に湾曲したデザインもあります。貼り付け面の湾曲に合わせた冶具を作成し、湾曲形状を保ちながら各部材を貼り合わせていくことで対応しています。

6.検査

電気検査

接触抵抗、絶縁抵抗、LED点灯などを専用測定機を用いて確認します。キー押下時の感触も指先で確認し、違いを見分けます。

外観検査

寸法や印刷ズレ、キズを目視にて確認します。

7.梱包・発送

袋詰め

ボリエチレン袋に定量づつ、袋詰めします。

箱詰め

段ボール箱に袋詰めされたものを入れ、輸送時に製品が負担にならない変形や傷が起きないように緩衝材を入れて梱包します。

発送

お客様のお手元に届けられます。

受け取られましたら、内容物の確認をお願いします。

LED窓などに貼られた保護用フイルムは、長期間貼ったままにすると糊移りがあり、跡が残ってしまうため剥がされるようにしてください。

これ以外にも仕様により、下記の行程も増えます。

・表面エンボス加工、金属ドーム、LED実装、防水枠等